Antes que nada, como se realizan las pruebas y qué elementos se usan…

La microscopía electrónica de barrido SEM – Concepto y usos

La microscopía electrónica de barrido o SEM se basa en el principio de la microscopia óptica en la que se sustituye el haz de luz por un haz de electrones. Con esto conseguimos hasta los 100 Å, resolución muy superior a cualquier instrumento óptico.

Su funcionamiento consiste en hacer incidir un barrido de haz de electrones sobre la muestra. La muestra (salvo que ya sea conductora) está generalmente recubierta con una capa muy fina de oro o carbón, lo que le otorga propiedades conductoras. La técnica de preparación de las muestras se denomina “sputtering” o pulverización catódica.

Al alcanzar el haz la superficie de la muestra se generan principalmente las siguientes partículas

– Electrones retrodispersados (e1)

– Electrones secundarios (e2)

Además de radiación electromagnética (rayos X) y otras partículas menos significativas.

El microscopio se encuentra internamente equipado con unos detectores que recogen la energía y la transforman en las siguientes imágenes y datos:

– Detector de electrones secundarios: (SEI – Secundary Electron Image) con los que obtenemos las imágenes de alta resolución.

– Detector de electrones retrodispersados: (BEI – Backscattered Electron Image) Con menor resolución de imagen pero mayor contraste para obtener la topografía de la superficie.

– Detector de energía dispersiva: (EDS – Energy Dispersive Spectrometer) detecta los rayos X generados y permite realizar un análisis espectrográfico de la composición de la muestra.

En los Materiales metálicos, se dictaminan las Fases cristalinas, texturas, composición, tamaño de grano, patologías y deterioro (corrosión, fatiga, defectos, fragilización, etc.)

Una de las ventajas de la SEM, es la escasa porción de muestra que se necesita para el análisis, lo que lo convierte prácticamente en un ensayo no destructivo.

Microscopía electrónica de barrido ESEM vs. SEM

Pese a su gran potencial, la técnica SEM cuenta con algunas limitaciones:

– El ensayo debe realizarse en condiciones de vacío (alto vacío) lo que impide ensayar muestras que no sean estables a baja presión.

– No pueden ensayarse muestras húmedas, contaminadas o que puedan desprender gases bajo presión.

– Las muestras deben metalizarse antes el ensayo.

Para salvar estos inconvenientes se creó la microscopía electrónica de barrido ambiental o ESEM, denominada así porque las muestras pueden ensayarse en condiciones de presión ambientales, es decir, a la presión atmosférica o muy cercana a su valor. Igualmente, ya no es necesario metalizar la muestra para obtener una imagen de alta resolución.

Aquí no quedan los avances en la microscopía electrónica. Lo microscopios ESEM disponen de un analizador de gases (BSED). Podemos igualmente variar las condiciones de humedad, presión y temperatura de la cámara de ensayo (hasta 1.500 grados) lo que es bastante útil para determinadas investigaciones. En lugar del vacío donde opera la SEM, en la ESEM puede utilizarse vapor de agua, aire, oxígeno, helio o nitrógeno, dependiendo de nuestras necesidades. En la cámara de ensayo podrían introducirse otros mecanismos que sometan a fuerzas a las muestras (compresión, flexión, etc.) analizado de este modo el comportamiento de materiales bajo tensión. Podemos obtener muestras en color gracias al sistema Nav-cam.

Al igual que en el sistema SEM, podemos realizar un microanálisis químico EDX cuantitativo.

Corrosión: Análisis de los procesos de corrosión en materiales metálicos sometidos a condiciones especiales.

Fractura: Estudio de propagación de fracturas en materiales sometidos a tensión en diversas condiciones.

No acaba aquí su utilidad. Como podéis suponer, las aplicaciones de esta técnica desarrollada por el científico australiano Gerasimos Danilatos son cuasi infinitas y se encuentran en continuo desarrollo.

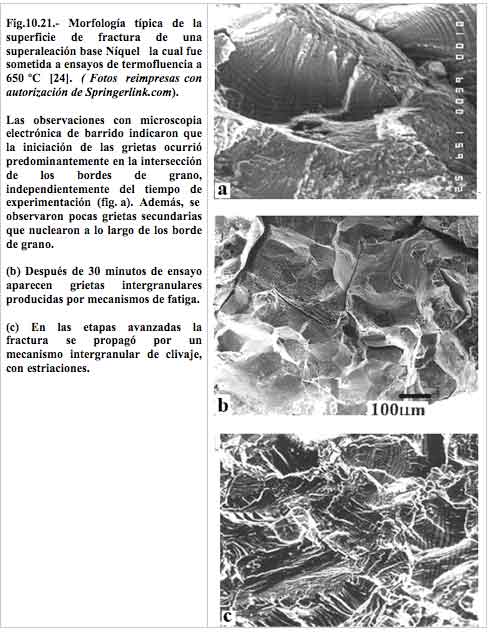

Efecto de la Temperatura

Al aumentar la temperatura de un metal o aleación disminuyen tanto su resistencia, como su vida de fatiga. Existen dos mecanismos de falla relacionados con la temperatura; (a) Termofluencia y (b) Fatiga Térmica. Si la carga es constante se producirá una deformación dúctil y el material terminará fallando por ” termofluencia”. Por otra parte, los cambios cíclicos de temperatura favorecen la falla por fatiga térmica, cuando el material se calienta de manera no uniforme, alguna partes de la estructura se dilatarán más que otras. Esta expansión no uniforme introduce esfuerzos dentro del material y cuando la probeta se enfría y se contrae se introducen esfuerzos opuestos y como consecuencia de los esfuerzos y deformaciones inducidos térmicamente el material fallará por fatiga.

10.1.- TERMOFLUENCIA (CREEP)

Un metal o aleación a temperatura ambiente, no sufre deformación plástica si un esfuerzo aplicado es menor que “ σy”. Sin embargo, si la temperatura de estos materiales se aumenta, es posible que comiencen a deformarse plásticamente aún cuando los esfuerzos aplicados sea pequeños y finalmente fallará. Entonces, se dice que el material falló por termofluencia, la deformación plástica que sufre el material depende de la temperatura y del tiempo que la fuerza esté aplicada.

Existen varias definiciones de termofluencia [1–3], se denomina “Termofluencia a la relación entre la deformación plástica permanente y el tiempo que sufren los materiales durante su servicio a temperaturas elevadas”.

Las temperaturas de termofluencia son aquellas mayores de 0.5TM , donde TM es la temperatura de fusión. De tal manera que el plomo, estaño y aluminio super puro pueden deformarse por termofluencia a temperatura ambiente o a una un poco mayor. Mientras que temperaturas cercanas a los 1000ºC son necesarias para causar termofluencia en metales refractarios BCC, tales como tungsteno, molíbdeno y en superaleaciones en base a níquel usadas en turbinas a gas.

Los ensayos de termofluencia requieren la medición de cuatro variables: tensión, deformación, temperatura y tiempo. La tensión la aplica una máquina de ensayo que aplica tanto carga constante como tensión constante. Usualmente el ensayo se realiza bajo carga constante, lo que sólo requiere la aplicación de un peso en forma directa o indirecta, a fin de multiplicar la magnitud aplicada. A las precauciones generales de los ensayos de tracción, deberán agregarse algunas generales, tales como la eliminación de la excentricidad, etc.

Las deformaciones deben medirse con mucha exactitud en los ensayos. Pueden determinarse por medio de dos microscopios móviles que enfocan dos marcas calibradas previamente. A veces se ensayan las probetas no en aire, sino en sal, metal líquido y otros tipos de baños, al vacío, etc. La prueba comprende las siguientes fases:

a) Calentamiento gradual de la probeta, hasta alcanzar en unas tres horas la temperatura fijada.

b) Permanencia de la probeta a dicha temperatura durante el tiempo prefijado.

c) Aplicación de la carga constante de tracción.

d) Medición de la fluencia.

Cuando se aumenta la temperatura de un material, tanto el límite de fluencia como el de rotura descienden. El material se hace mucho más dúctil, menos resistente; esto es general para todos los metales. En el caso de los aceros, la termofluencia aparece a 600º. Este fenómeno tiende inevitablemente a la rotura debido a la reducción de sección transversal que siempre acompaña a la elongación. La fractura puede tener lugar de diversos modos:

a) A altas tensiones y temperaturas moderadas (involucrando tiempos relativamente cortos), se desenvuelve como la rotura por tracción simple. Si el material es dúctil, romperá después de una gran deformación plástica.

b) A mayores temperaturas o tiempos más largos, los metales dúctiles comienzan a perder su capacidad para endurecerse por deformación: tiene lugar el comportamiento denominado “acción térmica”. Si la deformación es grande, la rotura sigue siendo dúctil.

c) A altas temperaturas o largos períodos de carga, los metales pueden fracturarse con muy poca deformación plástica. El movimiento relativo entre los granos ocasiona rupturas que se abren entre ellos, cuando una fisura llega a ser lo suficientemente grande, o varias fisuras se unen para formar una más grande, crece lentamente a través de la pieza hasta que fractura tiene lugar. A tensiones bajas que actúan durante mucho tiempo la deformación es a veces casi insignificante, y la fractura tiende a ser de carácter frágil.

La mayoría de las fallas por Creep las encontramos en componentes de plantas térmicas, operando bajo tensiones y alta temperatura. Sin embargo, este tipo de daño también se produce en las siguientes áreas: a) turbinas de aviones donde las paletas de las turbinas operan a temperaturas de 1300-1400K, b) reactores nucleares donde trabajan a 650-750K y las camisas de ellos a 850-950K y c) en las industrias química y petroquímica.

10.1.1.- Aspectos Macroscópicos del daño por termofluencia.

Dependiendo de la aleación la fractura por termofluencia macroscópicamente puede ser dúctil o frágil. La fractura frágil es intergranular y ocurre con muy poca elongación o cuello. Fractura dúctil es transgranular y típicamente es acompañada con elongación y cuello.

Las fracturas por termofluencia o ruptura por esfuerzo generalmente son fáciles de identificar. Ellas se pueden reconocer por la ductilidad local y la gran cantidad de grietas intergranulares que generalmente están presentes (fig 10.1).

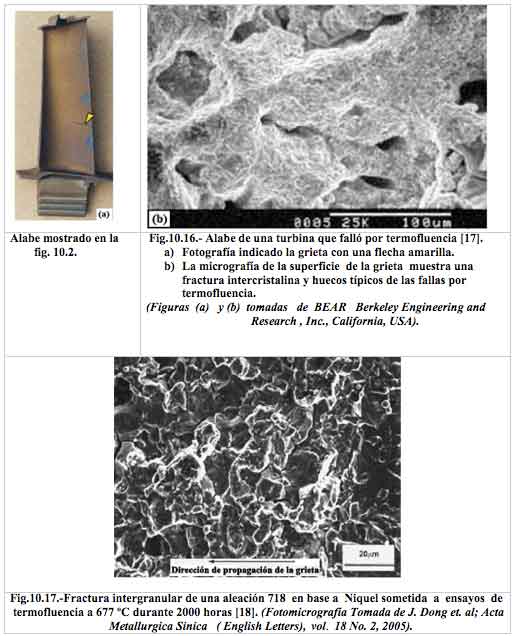

Fig.10.1.- Deformación típica de termofluencia en un álabe de turbina de avión. Se pueden apreciar las grietas pequeñas intergranulares que rodean a la grieta principal. (Figura tomada de ASM Handbook, Failure Analysis and Prevention, vol.11 (1992).

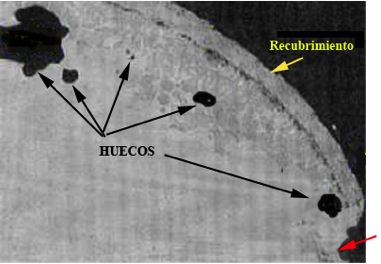

Las rupturas por esfuerzo a menudo se pueden identificar mediante examen óptico porque generalmente hay una gran cantidad de microhuecos adyacentes a la fractura principal,. Un ejemplo de esto se muestra en las figuras 10.2 y 10.3.

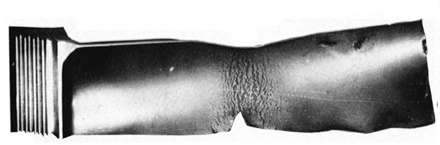

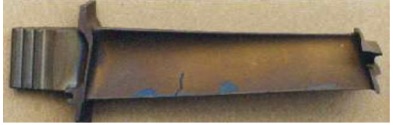

Fig.10.2.- Grieta en el alabe de una turbina, que se fracturó por termofluencia.

Fig.10.3.-La microfotografía óptica de una zona del alabe de la turbina de la fig.10.2, muestra unos huecos formados por la fusión del metal bajo la capa de recubrimiento protector. Durante el funcionamiento de la turbina, las fuerzas centrífugas hacen que el metal fundido fluya hacia los bordes de la hoja, donde arranca el recubrimiento en el lugar mostrado por la flecha roja. Esto deja expuesta la hoja al daño por termofluencia. ( Figuras 10.2 y 10.3 tomadas de BEAR G Berkel Engineering and Research, Inc., CA)

Uno de los equipos de una planta que están sujetos a una variedad de fallas muy severas que envuelven uno o más mecanismos son los tubos que conducen vapor. El mecanismo de falla más importante por la severidad del daño que puede ocasionar es la distorsión que envuelve la expansión térmica o termofluencia.

Los tubos de una caldera transportan agua en forma de vapor saturado, el cual posteriormente pasa a los tubos del sobrecalentador por donde sale en forma de vapor sobrecalentado como suministro de vapor vivo a los generadores principales de una planta.. Ellos son principalmente de acero de bajo carbono resistentes al calor y su temperatura de servicio es de 250 a 500ºC.

Estos tubos están sujetos a una presión interna y por lo tanto existe un estado de esfuerzos estáticos que deben resistir teóricamente, por tiempo ilimitado. Las temperaturas elevadas de funcionamiento gradualmente produce en la microestructura cambios que reducen la resistencia mecánica del acero.

Por lo general, muchos tubos se rompen o se curvan debido al sobrecalentamiento de larga duración, en estas condiciones la temperatura del metal pude sobrepasar los límites de diseño durante días, semanas, meses o más tiempo. Este tipo de sobrecalentamiento acompañado por la acción de esfuerzos es la causa más común de fallas que cualquier otro mecanismo. Debido a que el acero pierde mucha resistencia mecánica a temperaturas elevadas, las probabilidades de una rotura causada por la presión de trabajo interna aumentan a medida que se eleva la temperatura.

10.1.1.1.- Ejemplos.

Como se dijo anteriormente, una manera de identificar las rupturas por esfuerzos en fallas por termofluencia es mediante estudios de la velocidad de deformación a la temperatura de trabajo y compararla con la velocidad de deformación a tempertura ambiente. Un ejemplo de la aplicación de esta técnica se muestra en las fig. 10.4

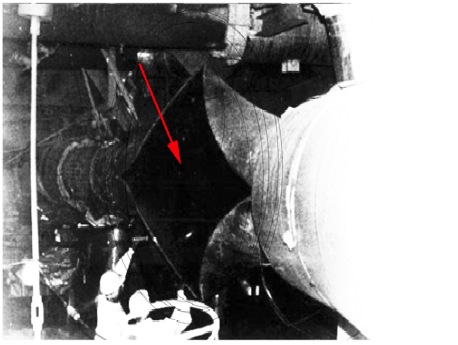

Fig.10.4.- Fractura longitudinal causada por termofluencia en un tubo de alta presión en una planta termoeléctrica. (Figura tomada de BEAR Berkeley Engineering and Research , Inc., USA).

Una tubería de 30 pulgadas de diámetro de vapor, que operaba a 900 psi y 538 o C se rompió violentamente produciendo una rajadura longitudinal indicada por la flecha roja. a lo largo del cordón de soldadura, El estudio realizado mostró que el cordón de soldadura tenía mejores propiedades mecánicas a temperatura ambiente que el acero de la tubería. Además se encontró que la velocidad de deformación del metal soldado era 10 veces mayor que la del metal base. Esta diferencia de velocidades de deformación causó la ruptura por esfuerzos debido a termofluencia después de 10 años de servicio.

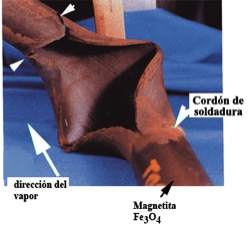

Otros ejemplos de ruptura por termofluencia en tuberías que conducen vapor se muestra en las figuras 10.5 y 10.6. Este tipo de daño por sobrecalentamiento a largo plazo que generalmente produce una rotura con bordes de cantos gruesos en la cumbre de la zona hinchada que se forma antes de producirse la rotura.

Fig.10.5.- Fractura longitudinal causada por termofluencia en un tubo de vapor de alta presión en una caldera.

El tubo horizontal se rompió violentamente produciendo una rajadura longitudinal de paredes gruesas, ubicada inmediatamente aguas abajo de la soldadura. La rotura violenta dobló el tubo en 90º formando una “L”, ella terminó en dos grietas a ambos lados de la rotura. La superficie exterior del tubo estaba cubierta con Magnetita, excepto en las zonas cercanas a la rotura, donde el óxido fue arrancado. La falla se produjo por termofluencia a temperaturas prolongadas mayores de 1050 ºC.

Fig.10.6.- Fractura longitudinal causada por termofluencia en un tubo de vapor de baja presión. La fotografía muestra una capa gruesa y frágil de magnetita cerca de la falla lo que indica un sobre calentamiento de larga duración. (Figuras 10.5 y 10.6 tomadas de R. Port y H. Herro; The Nalco Guide to Boiler Failure Analysis, McGraw – Hill Inc., New York (1991)p.34, 35).

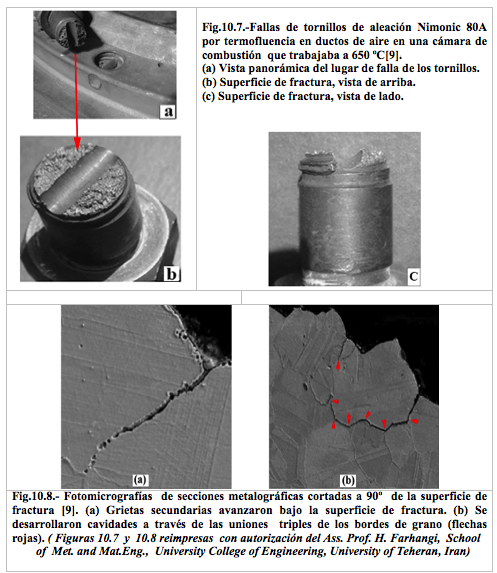

Las figuras 10.7 y 10.8 muestran u ejemplo de componentes que soportan cargas constantes durante lapsos prolongados, como es el caso de pernos de anclaje en elementos que soportan calor.

Aspectos Microscópicos de las fracturas por termofluencia

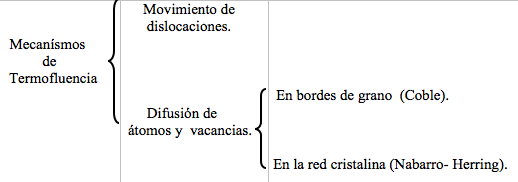

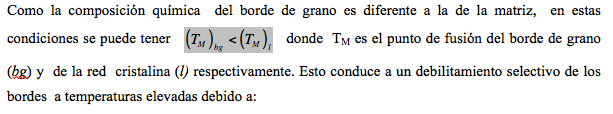

Existen tres mecanismos principales, generalmente aceptados, para explicar las fracturas por termofluencia [10], los cuales se pueden resumir en el siguiente figura:

Fig.10.9.- Mecanismos de termofluencia.

El movimiento de las dislocaciones no se realiza sobre sus planos de deslizamiento como sería el caso de una deformación plástica causada por una sobrecarga, sino que se mueven perpendicularmente a su plano de deslizamiento, es decir por ascenso.

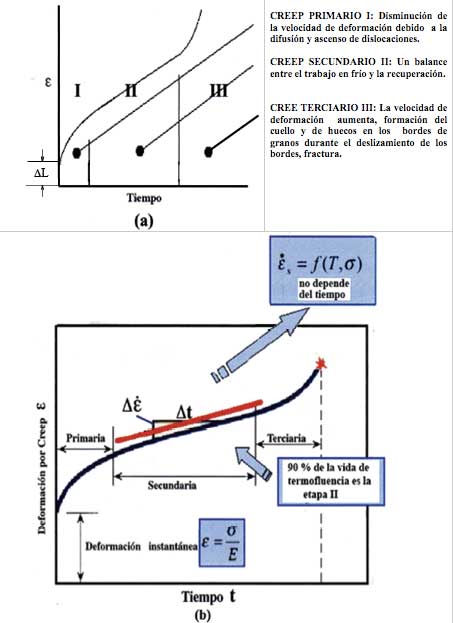

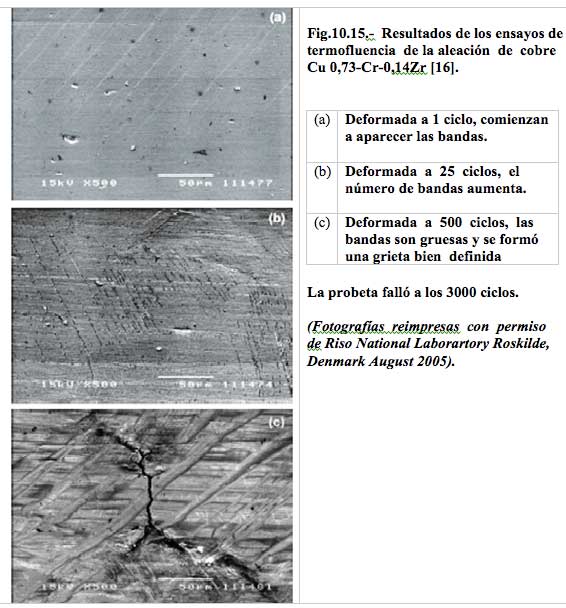

El que la dislocación se mueva, se traduce en que el material se deforma plásticamente.¬ La termofluencia es un fenómeno que depende significativamente de la difusión. La variación de la deformación con el tiempo, se muestra esquemáticamente en las figuras 10.10(a) y 10.10(b), estas curvas llamadas de termofluencia, son una representación gráfica del alargamiento de una probeta con el tiempo para una temperatura dada y bajo un esfuerzo constante. La fig.10.10a muestra cuatro etapas o zonas de alargamiento, las cuales son : 1) Alargamiento incial o instantáneo, el cual es principalmente elástico, 2) Etapa primaria o fluencia primaria, transiente o transitoria, 3) Etapa secundaria o fluencia secundaria, a velocidad constante y 4) Etapa terciaria o fluencia terciaria o de fractura.

Fig.10.10.- Variación de la velocidad de deformación de una probeta con el tiempo en un ensayo de Termofluencia: (a) Descripción fenomenológica, (b) Variables de ensayo.

La fluencia primaria, corresponde a una zona de velocidad de fluencia decreciente, es decir, la pendiente de la curva disminuye con el tiempo. Esto indica el hecho de que las transformaciones en la estructura cristalina, actúan para retardar los procesos de deformación. Estos cambios ocurren primordialmente en el número, tipo, y disposición de las dislocaciones. Se produce un deslizamiento en planos adyacentes espaciados más estrechamente que a la temperatura ambiente y con desplazamientos menores que a la citada temperatura.

La fluencia secundaria, corresponde a un período de velocidad constante, como resultado de un equilibrio entre los procesos en competencia de endurecimiento por deformación y recuperación (o restauración). Durante esta etapa, los planos de deslizamiento se doblan desarrollando pliegues (kinks) y, eventualmente, resulta una estructura subgranular. El balance de los dos procesos ya mencionados no puede continuar en forma indefinida, con especialidad si las probetas comienzan a experimentar estricción. Eventualmente, se alcanzará un punto en donde el aumento en la velocidad de termofluencia, causada por la elevación del esfuerzo, vencerá el endurecimiento por deformación (es decir, se desarrolla un proceso de ablandamiento, a velocidad mayor que el endurecimiento). En este punto comienza la última fase.

En la fluencia terciaria se produce una aceleración de la velocidad de fluencia hasta la rotura final de la probeta. Este tipo de rotura se denomina frecuentemente ruptura, y se produce debido a cambios microestructurales y/o cambios metalúrgicos; por ejemplo, la separación de los bordes de grano y la formación de fisuras internas, cavidades y huecos.

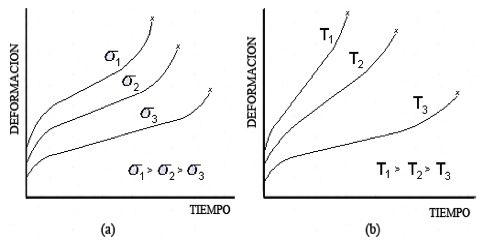

La temperatura y el esfuerzo aplicado influyen en las características del comportamiento bajo fluencia en caliente, tal como se aprecia en la figura 10.11, en (a) se muestra una familia de curvas en un ensayo a temperatura constante y a diversos esfuerzos; en (b) se mantiene constante el esfuerzo y se varía la temperatura. A temperaturas sustancialmente inferiores a 0,4TM (TM temperatura de fusión) y después de la deformación inicial, la deformación es virtualmente independiente del tiempo.

Fig.10.11.- Influencia del esfuerzo y la temperatura en la velocidad de deformación. (a) Temperatura constante, (b) Esfuerzo constante.

10.1.3.- Mecanismos de deformación en termofluencia.

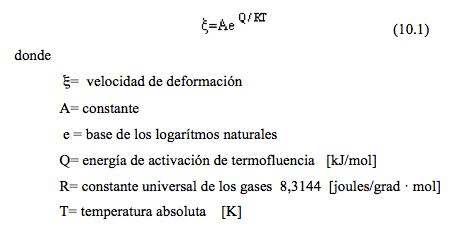

Debido a que la termofluencia es un fenómeno activado por difusión, sigue la ley de Arrhenius dada por la ecuación (10.1)

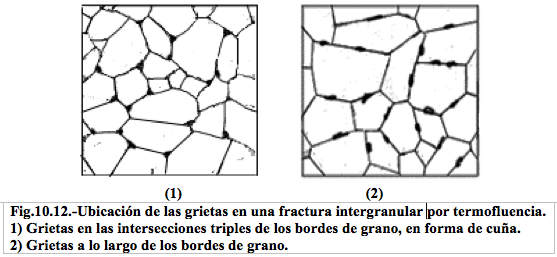

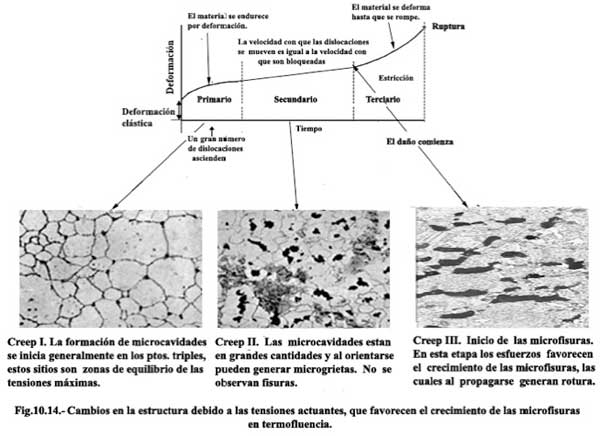

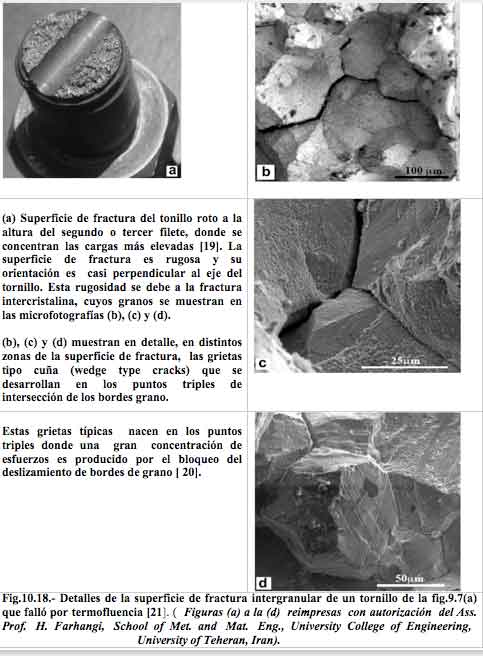

La fractura intergranular a temperaturas elevadas, en un periodo inicial pueden tener aspectos bastantes diferentes, dependiendo del metal y de las condiciones del ensayo. Existen dos formas

bien definidas que se muestran en las figuras 10.12(a) y 10.12(b). En la fig. 10.12(a) se puede ver que es posible iniciar las grietas en los puntos triples y en la fig.10.12(b) es posible obtener una fractura intergranular por la formación de huecos en los bordes de grano. Los huecos crecen y coalescen formando una grieta intercristalina. Este tipo de fractura es la predominante cuando la tensión es baja y la rotura se produce después de transcurrido un largo tiempo.

Un mecanismo propuesto para este tipo de iniciación de la fractura consiste en la formación de huecos por condensación de vacancias, estos huecos crecen por difusión de las vacancias hacia ellos, es decir, los huecos actúan como un resumidero de dichos defectos reticulares. Por otra parte, diversos experimentos indican que no pueden formarse huecos inter cristalinos si no se produce deslizamiento de los bordes de grano.

En la deformación plástica se produce la activación de las fuentes de dislocaciones y la energía cinética proporcionada por el calor, lo que ayuda a las dislocaciones a moverse a través de un cristal expandiéndose rápidamente bajo un esfuerzo aplicado y venciendo el esfuerzo de Peierls- Nabarro [14,15 ], que es la fuerza que mantiene a una dislocación en su posición de baja energía en la red cristalina. Cuando los metales se deforman a temperaturas elevadas, se observan

nuevos sistemas de deslizamiento. Aunque a temperaturas elevadas pueda iniciarse el deslizamiento como bandas espaciadas con relativa uniformidad, cuando la deformación progresa hay tendencia a que el cizallamiento posterior se limite a unas pocas. La tendencia a que se produzca el deslizamiento cruzado y la formación de bandas de deformación aumenta con la temperatura.. En la proximidad de los límites de grano se producen fenómenos complejos de deformación, a temperatura elevada estos límites restringen menos la deformación que a temperatura ambiente.

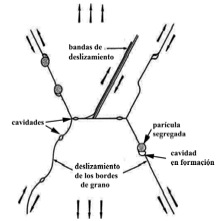

La fig.10.13 muestra esquemáticamente el mecanismo de fractura por nucleación y crecimiento de huecos en los bordes de grano. Mientras que a temperaturas bajas los materiales suelen fallar por formación de grietas, a temperaturas elevadas se empiezan a formar cavidades en los bordes de grano, especialmente si hay segregación de impurezas lo que conduce a un debilitamiento de estas regiones.

Fig. 10.13.- Mecanismo de nucleación de cavidades intergranulares [15]. (Figura tomada de M. Meyers y K.Chawla; Mechanical Behavior of Materials, 2th Edition, Cambridge University Press, UK (2009).

– El deslizamiento de los bordes de grano debe estar acoplado con la deformación plástica de las cavidades debido a la interacción del borde con la inclusión.

– Interacción entre los bordes y las bandas de deslizamiento. A niveles elevados de esfuerzos el contacto entre las bandas y los bordes conducen a concentradores de esfuerzos, lo que puede dar como resultado la abertura de los bordes formando la cavidad.

– Aumento de la difusión en los bordes de grano. El efecto combinado entre la concentración de esfuerzos y los coeficientes de difusión ( los cuales son varios órdenes de magnitud mayores que los coeficientes de difusión de la red) conducen al crecimiento de las cavidades en los bordes, lo que es más rápido que en el interior de los granos.

Como resultado de todo esto, se acelera la velocidad de la termofluencia aún en condiciones de ensayos a esfuerzo constante. De tal manera que la curva de termofluencia empieza a desviarse de la etapa III ( curvas 10.11).

La fig.10.14 muestra esquemáticamente un resumen de las etapas de la transformación de la microestructura de un material sometido a termofluencia

10.1.3.- Ejemplos.

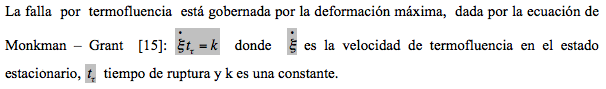

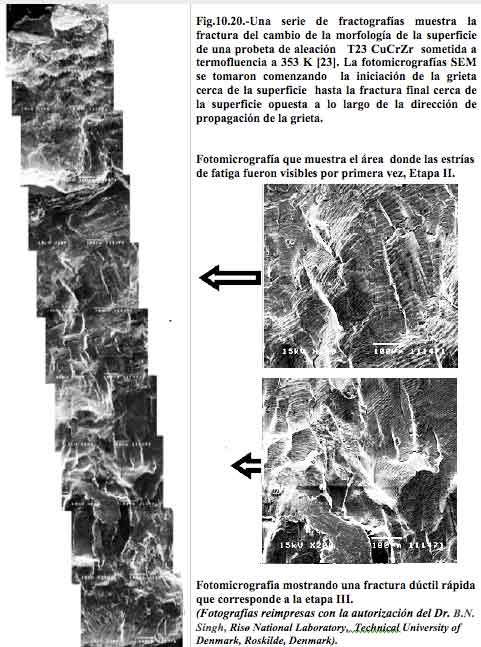

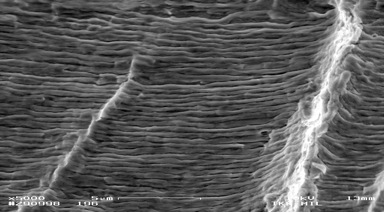

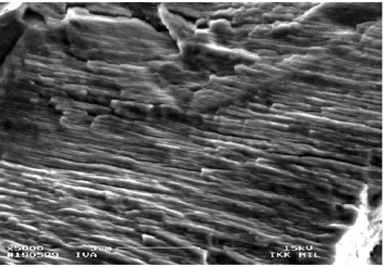

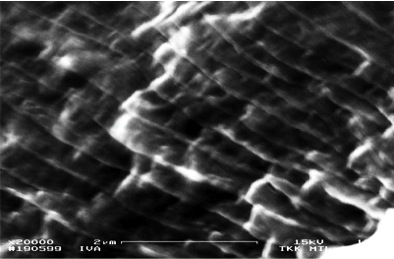

Durante el proceso de deformación las bandas de deslizamiento sufren modificaciones en su morfología como se puede apreciar en el ejemplo de la fig.10.15. Esta figura presenta micrografías SEM de la superficie de una probeta de una aleación Cu-0,73%Cr -0,14%Zr ensayada por termofluencia a 573 K y a diferentes ciclos.

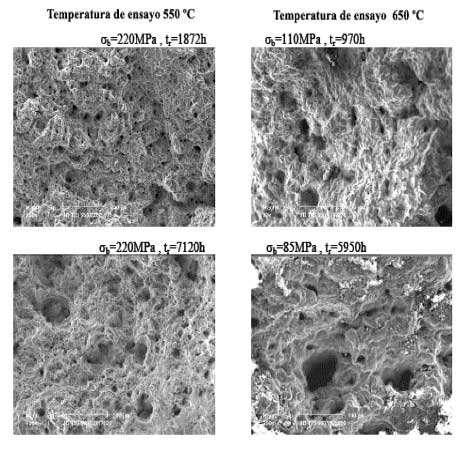

La figura 10.19 muestra un ejemplo de la variación del número de huecos con el tiempo y temperatura en un acero T23 (2,25 Cr-0,3Mo-1,6W-V-Nb) ensayado por termofluencia. Este es un acero para la aplicación en caldera.

| Fig.10.19.- Aspecto de la superficie de fractura de un acero T23 (2.25 Cr-0.3Mo-1.6W-V-Nb) ensayado por termofluencia [22], donde Tr es el tiempo de rotura. Note que el número de huecos y su tamaño aumentan con el tiempo de ensayo. (Fotos tomadas de: J. Dobrzanski et. al. ; JAMME,vol.32 (2009)pp.142-153). |

La fatiga térmica

La fatiga térmica es el resultado de variaciones de temperatura y es lo contrario de fatiga a temperaturas elevadas que es causada por ciclos de deformaciones. Dos condiciones son necesarias para que ocurra fatiga térmica: a) la existencia de una forma de contracción mecánica y b) cambios de temperatura.

El cambio de temperatura induce una expansión térmica en el material:

Si la expansión es obstaculizada, se producen esfuerzos térmicos cuya magnitud es tal que es como si se aplicara un esfuerzo externo. Los esfuerzos térmicos pueden producirse por restricciones internas o externas, las internas pueden ser causadas por una distribución no uniforme de la temperatura o propiedades no homogéneas del material. Si la carga es causada por restricciones internas se habla de esfuerzo térmico puro o esfuerzo térmico. Si los esfuerzos son causados por restricciones externas se habla de esfuerzos termomecánicos.

La teoría de esfuerzos térmicos es bien conocida donde varios textos han desarrollado el tema, de tal manera que existen soluciones analíticas para una gran diversidad de geometrías. Paralelamente a estas soluciones analíticas se han desarrollado fórmulas simplificadas, Yashimoto et.al. estimó la siguiente ecuación para el esfuerzo térmico máximo producido durante un ensayo de temple

Cuando se trata de un material de dos fases, como el caso de aceros dúplex, donde las fases tienen distinta expansión térmica, el cambio de temperatura produce un desajuste en la deformación y en los esfuerzos térmicos entre las dos fases, los cuales pueden ser muy complejos. Estos micro esfuerzos residuales afectan la aparente expansión térmica y pueden causar una alteración en el relieve de la superficie. El esfuerzo total en una fase, entonces es la suma de los micro y macro esfuerzos:

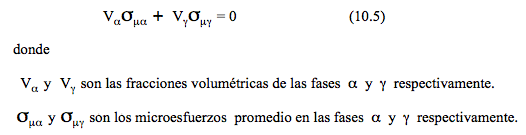

En una microestructura orientada al azar los esfuerzos microscópicos de las fases constituyentes están relacionadas con la condición de equilibrio

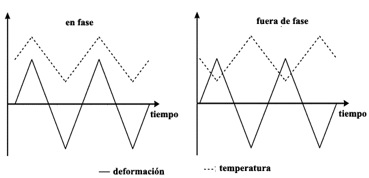

Las cargas térmicas cíclicas causan daño y crecimiento de grietas. Si la carga de fatiga se origina solamente por cargas térmicas cíclicas y el esfuerzo mayor coincide con la temperatura mayor se dice que la carga está en fase y fuera de fase si la temperatura más elevada coincide con el esfuerzo menor, como se muestra en la fig.10.22.

Fig.10.22.- Ilustración esquemática de una carga en fase y fuera de fase.

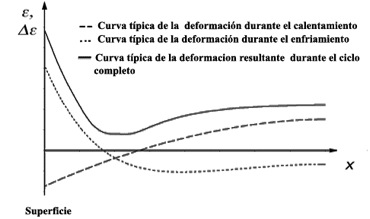

Fig10.23.-Curvas típicas de distribución de Δε en función de la profundidad “X” desde la superficie causada por la carga de fatiga térmica. A cierta profundidad Δε tienen un mínimo. ( Figuras 10.22 y 10.23 reproducidas con autorización del Dr. I. Virkkunen; Helsinki University of Technology, Dpt. Mech. Eng., Helsinki, Finland ).

Se ha observado que la disminución rápida de Δε indica que las grietas disminuyen su velocidad de crecimiento a medida que se profundizan alcanzando un Δε mínimo, luego continuación un pequeño número de grietas crecen levemente la velocidad, lo cual se muestra en la fig.10.23.

10.2.1.- Aspectos Macroscópicos del daño por Fatiga Térmica

Los esfuerzos en la superficie a menudo exceden la resistencia a la fluencia del material y debido al equilibrio de esfuerzos, tan pronto como la deformación plástica tiene lugar se producen esfuerzos residuales, estos esfuerzos térmicos son biaxiales.

10.2.1.1.- Daño superficial.

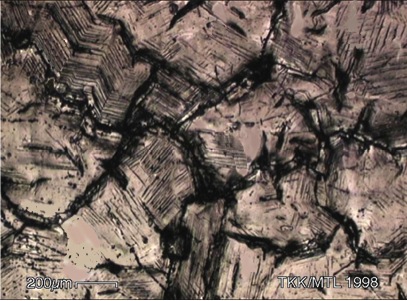

La deformaciones elevadas en la superficie dan lugar a una rápida propagación de grietas en una multitud de sitios de iniciación. Debido a esta biaxialidad, las grietas se inician y crecen igualmente en todas direcciones formando una red semejante a un mosaico, las grietas relajan los esfuerzos perpendiculares al plano de ellas, de tal manera que las nuevas grietas se encuentran con las viejas en un ángulo de 90º. Un patrón típico de grietas por fatiga térmica se muestra en la fig.10.24.

Fig.10.24.- Patrón típico con aspecto de mosaico formado por grietas por fatiga térmica. (Reproducido con autorización del Dr. I. Virkkunen, Helsinki University of Technology, Department of Mechanical Engineering, Helsinki, Finland).

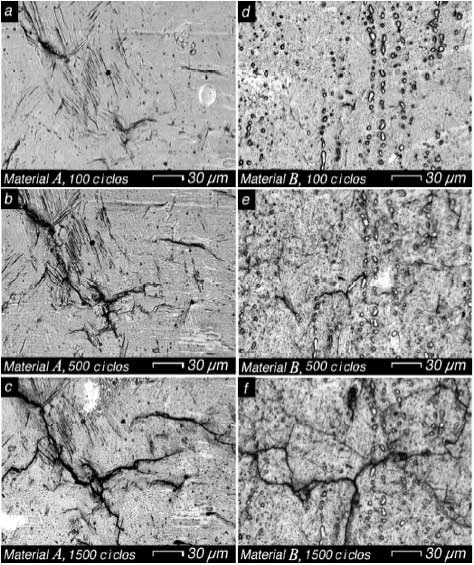

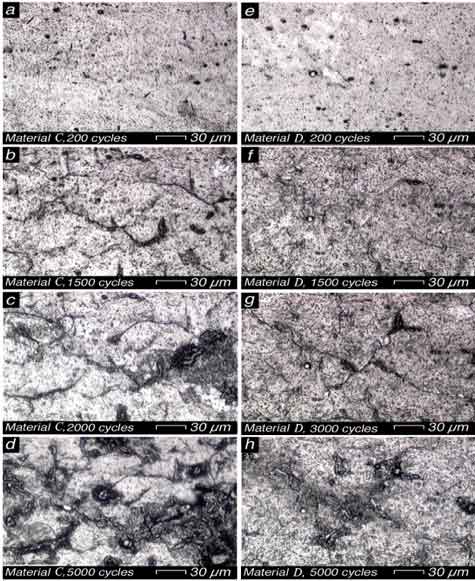

Estudios sobre fatiga térmica en aceros dúplex han demostrado que el daño comienza con la formación de bandas persistentes de deslizamiento (BPD). A medida que la fatiga continúa, aumenta el número de BPD formando microgrietas en todas las direcciones sin ninguna orientación preferencial y rápidamente se forma una red con aspecto de mosaico típico de fatiga térmica. Las figuras 10.25 y 10.26 muestran el crecimiento de grietas en cuatro aceros dúplex ensayados en las siguientes condiciones:

Ensayo 1, en el intervalo de temperatura 200 – 600 ºC.

Material A = acero AISI 321 ( 19,6Cr 10Ni 0,9Mn 0,7Si 0,4Ti ).

Material B = acero AISI 321 ( 19,6Cr 10Ni 0,4Mo 0,9Mn 0,7Si 0,4Ti ).

Ciclos: 100, 500 y 1500.

Ensayo 2, en el intervalo de temperatura 200 – 600 ºC.

Material C = acero AISI 347 ( 17,3Cr 9,2Ni 0,4Mo 1,5Mn 0,4Si 0,4Cu 0,5Cb 0,1Co ).

Material D = acero AISI 347 ( 17,3Cr 9,2Ni 0,4Mo 1,5Mn 0,4Si 0.,Cb ).

Ciclos:

Material C: 200, 1500, 2000 y 5000.

Material D: 200, 1500, 3000 y 5000.

Grietas superficiales con longitudes mayor de 100 μm se observaron a partir de 500 ciclos.

Fig.10.25.- Réplicas del crecimiento de grietas por fatiga térmica en dos aceros dúplex AISI 321 en el intervalo de 20 a 600 ºC. (Réplicas reproducidas con autorización del Dr. I. Virkkunen, Helsinki University of Technology, Department of Mechanical Engineering, Helsinki, Finland).

Fig.10.26.- Réplicas del crecimiento de grietas por fatiga térmica en dos aceros dúplex AISI 347 en el intervalo de 20 a 600 ºC. (Reproducidas con autorización del Dr. I. Virkkunen, Helsinki University of Technology, Department of Mechanical Engineering,Helsinki, Finland).

10.2.1.2.- Ejemplos.

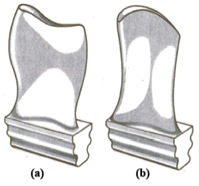

La fatiga térmica verdadera ocurre en componentes de motores de combustión interna, donde se usan piezas fundidas de secciones gruesas y en intercambiadores de calor. Otro ejemplo importante son las paletas de la turbinas de motores de aviones (fig.10.27).

Fig.10.27.- Dibujo esquemático de las formas que adoptan los alabes de una turbina como resultado de estar expuestos a ciclos de calentamiento y enfriamiento. (a) Forma que adopta durante el calentamiento y (b) forma que adopta durante el enfriamiento. (Figuras tomadas de Failure Analysis and Prevention; ASM Handbook, vol. 11 (1992) p 266).

Bajo ciertas circunstancias la fatiga térmica y la ruptura por esfuerzo se confunden. Fatiga térmica es el mecanismo básico en fallas que ocurren por numerosos ciclos de calentamiento y enfriamiento cortos. Ruptura por esfuerzo viene a ser importante de considerarlo a medida que el tiempo de ciclos aumenta y por lo tanto es un proceso a largo plazo.

La mayoría de los procesos de fatiga térmica son del tipo de bajo ciclos y alta deformación; la superficie de fractura es áspera y faceteada en o cerca de los lugares de iniciación y mas fibrosas con labios de desgarramiento a 45º en el área de la fractura final. Bajo idénticas condiciones de servicio las aleaciones con bajo coeficiente de dilatación medio tales como Inconel 600 y 601, Hastelloy X y RA 333 se comportarán mejor que aquellas aleaciones con coeficientes térmicos de expansión levemente mayores como Incoloy 800 y RA 330.

La fig.10.28 muestra el efecto del tamaño en la resistencia a la fatiga térmica en dos barras de aleación RA 330 sometidas a varios ciclos de calentamiento y templado. En la figura se puede ver que la de menor diámetro resiste mejor. Ambas barras mostraron evidencia de carburización pero la de mayor diámetro sufrió fatiga térmica.

Fig.10.28.- Efecto del tamaño de la sección en la fatiga térmica de barras de una aleación RA 330. (Figuras tomadas de Failure Analysis and Prevention; ASM Handbook, vol. 11 (1992).

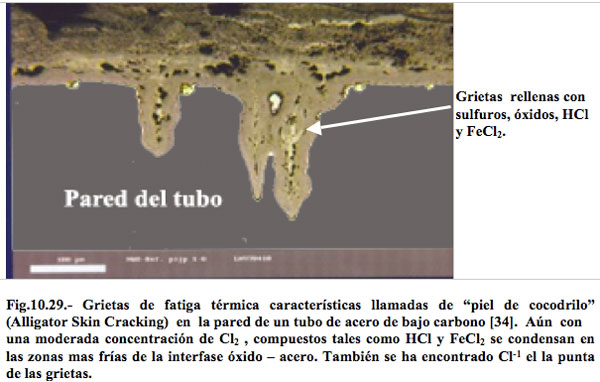

La fig.10.29 muestra la morfología de unas grietas en una sección de una tubería que sufrió la acción combinada de corrosión y agrietamiento por fatiga térmica. Este daño ocurrió en la central de potencia (coal fired power unit) de una planta térmica. Esta planta que queman carbón que contiene un máximo de 1% de azufre y 0,1% Cl, producen una atmósfera en la zona de combustión que consiste en CO, CO2, O2, SO2 y ocasionalmente H2S.

Las observaciones microscópicas de las secciones del tubo mostraron que la corrosión en aproximadamente un 30% de las paredes laterales se produjo debido a grietas de fatiga térmica en combinación con productos de la corrosión en la punta de las grietas (Alligator Skin Cracking).

En aceros de baja aleación, las escalas formadas en ambientes reductores consisten principalmente de capas porosas de magnetita con inclusiones de sulfuros y presentan grietas, lo cual las hace poco resistentes a la corrosión. En áreas cercanas a los quemadores y en atmósferas sulfurosas y condiciones de fatiga térmica, las grietas son más profundas que en una ambiente oxidante. Estas grietas están llenas con sulfuros y óxidos y constituyen un fenómeno llamado grietas de piel de cocodrilo (Alligator Skin Cracking).

En la fig.10.30 se muestra un tubo de acero cromo molibdeno ASME SA231 grado T2 que ha estado en servicio aproximadamente 100.000 horas a la temperatura de 454 ºC y 1900 psi. Observaciones indicaron que el lado agrietado soportó cambios de temperaturas de 1250 a 1320 F, lo cual produjo la falla por fatiga térmica, debido a las fracturas producidas por la variación de esfuerzos y fluctuación de la temperatura.

Fig.10.30.- Vista superficial de una grieta que penetra en la pared en forma de cuña, lo cual es típico de fatiga térmica que atraviesa la pared de un tubo de acero cromo molibdeno ASME SA231 grado T2, que falló por fatiga térmica. (Figura 10.30 reproducida con autorización de Corrosion Testing Laboratories Inc., Newark, Delaware).

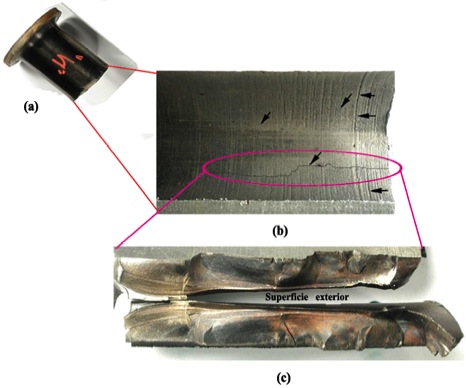

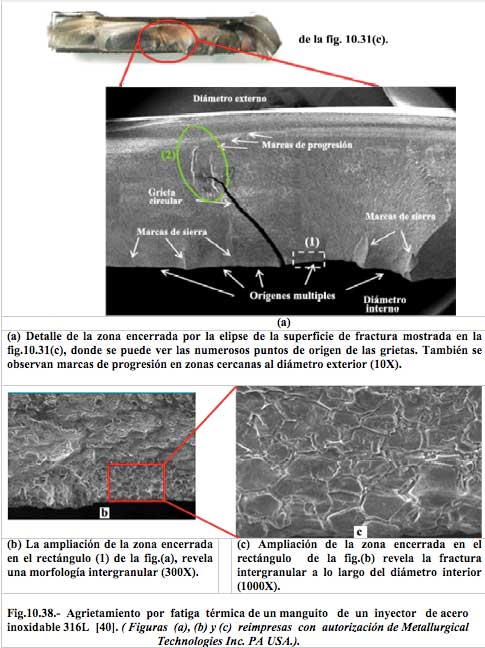

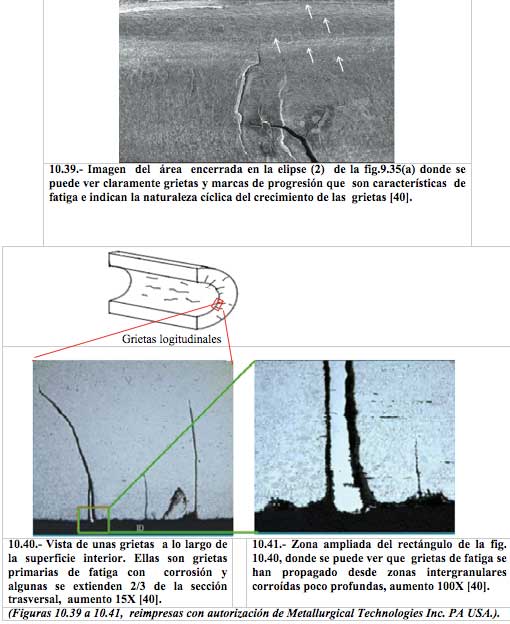

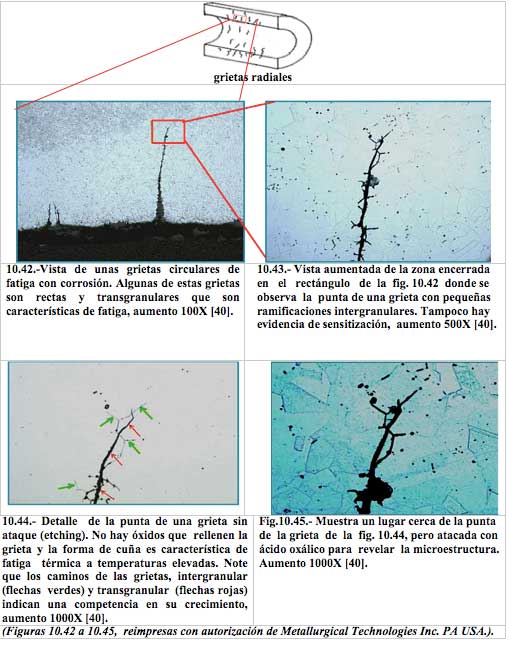

La fig.10.31 muestra la falla por fatiga térmica de un manguito de acero inoxidable AISI 3.16L de un inyector en un sistema de vaporización. El análisis visual mostró que las grietas superficiales se propagaron en forma circunferencial y longitudinal. Ellas penetraron totalmente las paredes hasta llegar a la superficie interior del manguito.

El examen metalográfico mostró la presencia de compuestos de corrosión en la superficie interior, las cuales se atribuyeron a un ataque general de corrosión descartándose una corrosión bajo tensión. La profundidad de algunas grietas interganulares se atribuyó a fatiga con corrosión. Además el agrietamiento circular se consideró causado por la combinación de ciclos de esfuerzos térmicos y corrosión. La fatiga por corrosión axial fue impulsada principalmente por esfuerzos circunferenciales debido a las presiones internas generadas durante el funcionamiento del equipo y la corrosión.

El análisis elemental por dispersión de energía (EDS) detectó principalmente residuos orgánicos ( carbono y oxígeno) y productos de corrosión (óxidos de cromo y hierro) y trazas de cloro en la superficie de las grietas.

Fig.10.31.- Agrietamiento por fatiga térmica de un manguito de un inyector de acero inoxidable 316L.

(Figuras (a), (b) y (c) reproducidas con autorización de Metallurgical Technologies Inc., New Jersey, USA).

(a) Una parte del manguito agrietado del inyector .

(b) Vista mas detallada de la superficie interna del manguito donde se pueden ver varias grietas longitudinales y circulares.

(c) La grieta supuestamente más larga y profunda, fue partida manualmente para observar su superficie. Se puede apreciar unos depósitos rojizos y negruzcos, además la superficie estaba curvada. Superficies curvadas son indicación de que la progresión de la grieta fue por fatiga. El análisis químico de los depósitos mostraron que se trataba de óxidos de hierro y cromo. En conclusión, el agrietamiento intergranular se debe a fatiga térmica acompañada de corrosión.

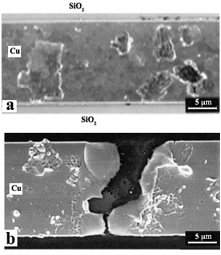

La fig.10.32 muestra los resultados de un ensayo de fatiga térmica en una lámina de Cu de 300 nm de espesor recubierta por ambas caras con un película de SiO2. El calentamiento se realizó en una pletina térmica dentro de la cámara de un microscopio electrónico de barrido. Los ciclos de temperatura se hicieron aplicando un voltaje sinusoidal alterno a la lámina. Los intervalos de temperatura ΔΤ fueron de 120 a 190 ºC, siendo la temperatura mínima To entre 70 y 130 ºC. A un intervalo de ΔT ≈170ºC se observaron daños en forma de parches de arrugas (fig.10.32 a). A un intervalo de ≈ ΔT de 180 ºC la probeta de cobre falló al romperse. Al juntarse las dos partes se puedo ver que el efecto de las tensiones creadas produjeron una fusión del metal durante el proceso, presumiblemente esta fusión se debió a la disminución de la sección trasversal (fig.10.32b).

Fig.10.32.-Ensayo de fatiga térmica en una lámina de Cu recubierta en ambas caras con SiO2. ( Foto tomada de R. Monig et. al.; Review fo Scientific

Instruments, vol.75,No 11(2004)pp.4497-5004 ).

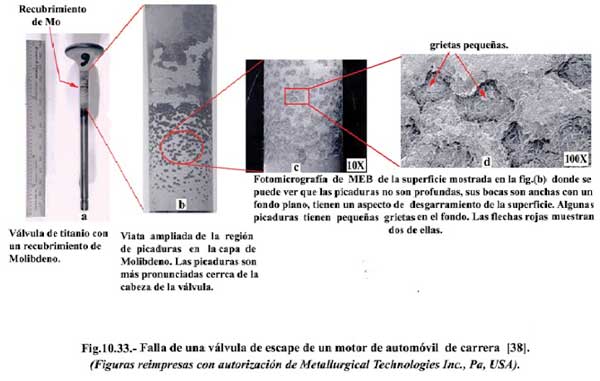

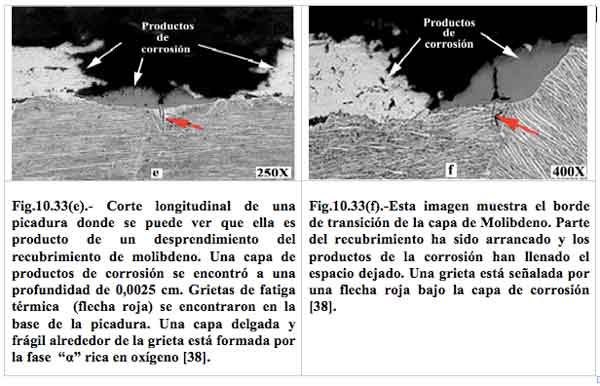

Las figuras 10.33 muestra la falla de una válvula de escape de titanio de un motor de autos de carrera. Su vástago tiene un recubrimiento de molibdeno de aproximadamente 4,5 cm de longitud, la que se señala con una flecha roja. El borde de transición de la capa de molibdeno fue de aproximadamente de 1,5 centímetros desde el extremo de la cabeza de la válvula. En la mayoría de las válvulas examinadas, la zona de transición fue de aproximadamente 1,75 pulgadas o superior desde la cabeza de la válvula. Este vástago, en su recubrimiento de molibdeno tiene una zona de picaduras poco comunes como se ve en la figuras 10.33 (a) y (b) y en vistas ampliadas en las figuras 10.33 (c) y (d).

El análisis de la falla reveló que las picaduras fueron producto de un desprendimiento en la superficie, en ciertas partes de la capa de molibdeno. En estas zonas de recubrimiento desprendido el metal base se oxidó, observándose una fina capa de titanio alfa en la capa de óxido además se observaron grietas de fatiga térmica.

Las figuras 10.33(c) y 10.33(d) muestran dos cortes transversales del borde de la zona de transición del recubrimiento y de una picadura respectivamente. En el primer corte se pueden ver que productos de la corrosión ha llenado el espacio dejado por el material desprendido y en el segundo corte se encontraron grietas térmicas en la base de la picadura, que está constituida por titanio alfa.

Esto indicó unas condiciones operación poco comunes de: a) Y temperaturas elevadas: b) condiciones de oxidación del medio superiores a lo normal.

Las diferencias entre los coeficientes de expansión térmica entre el recubrimiento y el metal base, sobre todo en la base de la cabeza de la válvula donde las temperaturas son superiores, fueron las causas del desprendimiento y la falla por fatiga térmica.

Aspectos Microscópicos de la fractura de Fatiga Térmica

Las fracturas de fatiga térmica generalmente presentan extensivas formación de estrías, sobre todo en los aceros austeníticos, ejemplo de ello se muestra en la fig.10.34

Fig.10.34.- Superficie de fractura típica de materiales austeníticos donde se aprecia una extensiva formación de estrías. Imagen correspondiente a un acero AISI 304L después de 15625 ciclos en el intervalo de 20 – 300 ºC. (Figura reproducida con autorización del Dr. I. Virkkunen, Helsinki University of Technology, Department of Mechanical Engineering, Helsinki, Finland)

En materiales bifásicos las microestructura de las dos fases afectan el crecimiento de las grietas. Las superficies de fractura muestran huellas de diferentes mecanismos de crecimiento de las grietas, por ejemplo, se han observado estriaciones dúctiles (fig.10.35) y frágiles ( fig.10.36), en otras ocasiones se puede encontrar un crecimiento en diferentes planos de fractura (fig. 10.37).

Fig.10.35.- Estriaciones dúctiles en la ferrita en un acero dúplex ACX-100 en un ensayo de fatiga térmica después de 20000 ciclos en el intervalo de 20 – 280 ºC. Acero ACX-100 56% ferrita, composición (23,4Cr 5,3Ni 2,2Mo 0,6Mn 0,6Si 0,2N).

Fig.10.36.- Estriaciones frágiles en la ferrita en un acero dúplex ACX-100 en un ensayo de fatiga térmica después de 20000 ciclos en el intervalo de 20–280ºC. Acero ACX-100 56% ferrita, composición (23,4Cr 5,3Ni 2,2Mo 0,6Mn 0,6Si 0,2N).

Fig.10.37.- Fractura en plano distinto en la fase austenita en un acero dúplex 3RE60 en un ensayo de fatiga térmica después de 20000 ciclos en el intervalo de 20 – 280 ºC. Acero 3RE60 42% ferrita, composición (18,5Cr 4,9Ni 2,9Mo 1,5Mn 1,5Si 0,1N). (Figuras 10.35 y 10.37 reproducidas con autorización del Dr. I. Virkkunen, Helsinki University of Technology, Department of Mechanical Engineering , Helsinki, Finland)

10.2.2.1- Ejemplos.

Las figuras 10.38 a la 10.45, muestran las observaciones microscópicas de la fractura de un manguito de acero inoxidable AISI 3.16L del ejemplo de la fig.10.31, que falló por fatiga térmica.

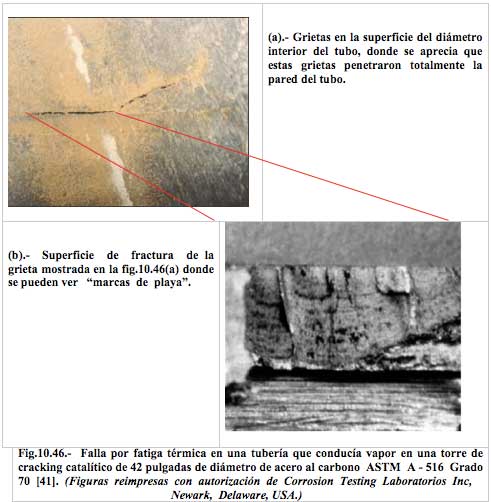

Las figuras 10.46(a) y 10.46(b) muestran un ejemplo de tubería en una torre de fraccionamiento catalítico que falló por fatiga térmica. Se trata de una tubería de 42 pulgadas de diámetro de acero al carbono ASTM A-516 grado 70 que falló debido a las grietas formadas por fatiga térmica. Esta falla se produjo por ocho grietas grandes (ancho 20 a 25 cm y 1,14 metros de longitud) que atravesaron completamente la pared del tubo y otras cuatro grietas grandes que no aún no habían penetrado completamente, constituyen los daños más importantes. A esto hay que agregar miles de pequeñas grietas algunas superficiales y otras que penetraron hasta tres cuartas partes del espesor de la pared de la tubería, causaron su colapso.

Normalmente, estos tubos adquieren una capa protectora de coque durante la operación. Un examen reveló que la zona de grietas carecía de esta capa protectora, La tubería conducía vapor a una temperatura de 170 ºC y los gases procedentes del proceso estaban a la temperatura de 530 ºC. Todo esto combinado con un flujo turbulento o variaciones en el flujo del vapor causaban que el vapor se enfriara o que los gases se calentaran. El calentamiento y enfriamiento continuo fueron la causa de la falla de las tuberías.

La observación detallada de las superficie de fractura de una grieta que se muestra en la fig.10.46(b) muestra marcas de playa lo que corrobora que la falla es por fatiga térmica. Estas marcas indicaron también interrupciones el los períodos de propagación de las grietas en un material relativamente dúctil.

Autor parcial: Raul Coltters mediante varias referencias

Articulo extraído de la antigua web: Analisisdefractura.com

me parece interesante, su tema estoy escribiendo una tesis con ese tema la fatiga térmica tendrá alguna bibliográfica que me pueda recomendar.

muchas gracias.

atentamente

guillermo mtz.

Me gustaMe gusta

Hola Guillermo, el mismo autor tiene bastante información sobre la fatiga térmica, es todo un erudito en el tema.

Un abrazo 😉

Me gustaMe gusta

estimado Sr:

respecto a fatiga térmica de materiales me gustaría hacerle una pregunta: En los sistemas de explotación de las centrales de ciclo combinado es muy habitual las frecuentes paradas y arranques. ¿como influye esta forma de explotación sobre la posible fatiga térmica en los tubos de economizadores? ¿Supongo que los periodos mas críticos serán durante subidas y bajadas de carga pero también puede ser que existan problemas una vez parado ya que será necesario mantener los sistemas de aguas en servicio hasta el enfriamiento de la caldera de recuperación. ¿cuanto tiempo sería necesario mantener estos sistemas para asegurar la no existencia de fatiga térmica o que ésta fuera tolerable para no influir excesivamente sobre la vida de tales tubos?

Muchas gracias

Atte: Jose Antonio

Me gustaMe gusta

Hola buenas, he encontrado algo de información que te podría ser útil, dependiendo de las tuberías de alta presión y la supervisión completa de todo el tren de generación (TG, TV, GEN) y Caldera de

recuperación. se debe realizar un informe que contraste las mediciones críticas realizadas por el tecnólogo de las actividades de las paradas, con equipos que comprueben el cumplimiento de la especificación de dichas mediciones con las propiedades mecánicas de la tubería, cualquier incidencia o mala praxis en la ejecución de las actividades de parada incide directamente en la fatiga térmica.

Existe mucha relatividad en la respuestas tecnicas sobre lo que aquí se expone, ya que todo depende del tipo de turbina de las 4 tecnologías mas conocidas (GE, SIEMENS, ALSTOM,

MITSUBISHI). Quizás encuentre una mejor ayuda in situ por profesionales con equipos de medición y medios de control, le paso un dato para iniciar el proceso.

OPEXenergy

C/Conde Peñalver 31 ext 1º dcha 28006 Madrid

Telf: 917 269 100 Fax: 914 025 150

info@opex-energy.com

http://www.opex-energy.com

Espero haberle sido de ayuda, un abrazo 😉

Me gustaMe gusta

muy buena informacion dado que hace un barrdo completo con los ejemplos da claridad

Me gustaMe gusta

Muy interesante el articulo, estoy haciendo una tesis sobre las fracturas que se originan en el tratamiento térmico de los acero, me pudiera recomendar alguna literatura especializada sobre el tema.

Me gustaMe gusta

Air liquide acaba de elaborar un estudio sobre TT muy interesante, con solamente dar su email a dicha empresa, puede descargarse sus dossieres informativos. Lo otro, es buscar los libros de Raul Coltters, es un auténtico profesional sobre el efecto térmico y las consecuencias relativas a la fractura. Saludos!

Me gustaMe gusta

Hola me intereso tu blog, sin embargo acudi por curiosidad ya que que en el lugar donde trabajo una serie de intercambiadores de placa que manejan agua caliente por el interiror y por fuera intercambian calor por contacto de las placas con polimero fluidizado, se estan romoiendo y fuga causando contaminacion, ¿es posible que la fatiga termica o ocurra a temperaturas relativamente bajas? O curren ciclos de calentamiento de 80 a 100 C en 5 minutos [calentamiento rapido] pero en continua oscilacion en ese comportamiento.

Me gustaMe gusta

Hola buenos días Sr Inge, los materiales de construcción y sus certificaciones de construcción, avalan el impacto térmico que absorben las piezas en funcionamiento «normal», si hubieran sucesos ajenos al funcionamiento al que está destinado y el producto se deteriora, habría que mirar las recomendaciones del fabricante.. Aveces lo barato sale bastante caro.. Imagino que en su caso, lo recomendable es por seguridad NO seguir utilizando el producto hasta que entre en los rangos de seguridad y su funcionamiento recomendado. Creo que esos elementos no son reparables y también creo que no sale a cuenta hacerlo por alejarse de los parámetros de calidad que tuvo en su momento.

Me gustaMe gusta